.png)

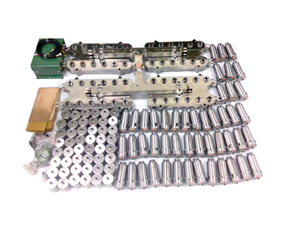

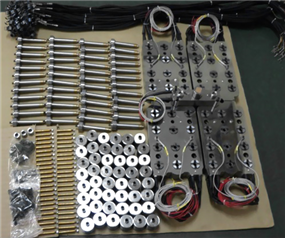

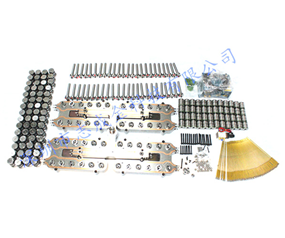

一出48针阀推板热流道系统

-

无与伦比的同步性(核心优势):

-

所有阀针同时动作: 这是推板结构最核心的优势。通过一块精密的推板(顶板)同时驱动所有型腔的阀针,确保了所有浇口在完全相同的时刻开启和关闭。

-

消除填充差异: 同步开闭消除了因阀针动作时间差异导致的各型腔填充起始点和结束点的微小差异。这对于填充平衡至关重要,尤其是在型腔本身存在微小差异或流道设计难以做到完美平衡时。

-

提升产品一致性: 同步填充显著提高了多腔产品在尺寸、重量、外观(如熔接线位置、流痕、光泽度)和机械性能上的一致性,降低了废品率和后期分拣成本。

-

-

[敏感词]的填充控制:

-

精准控制填充时间窗口: 同步性保证了每个型腔在设定好的[敏感词]时间点开始填充和结束填充。这对于控制剪切速率、避免材料降解、控制熔接线位置和强度、防止飞边或短射至关重要。

-

优化保压阶段: 同步关闭确保所有型腔同时进入保压阶段,保压压力能更均匀地传递到所有制品中,减少因保压不均导致的尺寸差异和内部应力。

-

-

结构简化与高可靠性:

-

驱动单元少: 整个系统通常只需要一个或少数几个(大型系统可能分区)强大的驱动源(气缸或油缸)来推动推板,而不是为每个阀针配备单独的驱动装置(气缸/油缸)。

-

减少故障点: 更少的驱动元件意味着更少的潜在故障点(如电磁阀、气缸密封件故障、气管/油管泄漏),提高了系统的整体可靠性和稳定性。

-

维护简化: 维护点更集中,检查和维护驱动系统更简便。

-

-

成本效益(尤其对于高腔数模具):

-

降低驱动成本: 对于腔数非常多的模具(如64腔、128腔甚至更多),为每个阀针单独配置驱动装置(气缸/油缸+电磁阀+管路)的成本会非常高。推板结构大幅减少了驱动单元数量,显著降低了初期硬件成本。

-

降低控制成本: 控制系统也得到简化,需要的控制通道(I/O点)大大减少。

-

降低维护成本: 更少的部件也意味着更低的长期维护和备件成本。

-

-

提高生产稳定性:

-

减少变量: 消除了多个独立驱动单元之间可能存在的响应时间差异、压力波动等不确定因素,使生产过程更稳定、可控。

-

适应性强: 对压缩空气或液压油的供应稳定性要求相对较低,因为单个强大驱动源的波动对同步性的影响远小于多个小驱动源各自波动的影响。

-

-

适用于特定高要求产品:

-

精密零件: 对尺寸公差要求极高的产品(如电子连接器、光学元件、医疗部件)。

-

薄壁产品: 需要极快、[敏感词]填充以避免冷却过早的产品。

-

外观要求高的产品: 需要严格控制熔接线位置、避免流痕或保证表面光泽一致性的产品(如镜面外壳、装饰件)。

-

剪切敏感材料: 需要[敏感词]控制填充时间和剪切速率以防止材料降解的材料。

-

多腔且要求高度一致性的产品: 任何要求多个型腔生产出的产品几乎完全相同的应用。

-

需要注意的方面:

-

加工和装配精度要求高: 推板本身以及相关导向机构的加工和装配精度要求极高,以确保所有阀针受力均匀、运动顺畅无卡滞。否则会失去同步性的优势甚至导致问题。

-

模具空间要求: 推板机构需要额外的模具空间(高度),可能增加模具的整体厚度。

-

灵活性限制: 所有阀针必须同时动作,无法实现单个型腔的独立时序控制(如序列阀控制)。在需要故意错开填充时间以优化特定型腔填充的特殊场景下不适用。

-

潜在磨损点: 推板与驱动杆、导向件之间的接触点是潜在的磨损点,需要良好润滑和维护

咨询电话:4000965808